不鏽鋼蝕刻(kè)加工過程中的注意事項及用途

蝕刻,通常所指蝕刻也稱光(guāng)化學蝕刻(photochemicaletching),指通過曝光製版(bǎn)、顯影後,將要蝕刻區域的(de)保護膜去除,在蝕刻時接觸化(huà)學(xué)溶液,達到溶解腐蝕作用,形成凹凸或者鏤空成(chéng)型的效果。蝕刻加工,是利(lì)用這一原理,對金屬進行定製加工的一門工藝手段。

不(bú)鏽鋼(gāng)蝕刻加工過程中(zhōng)的注意事項:

加工區:不鏽鋼件的加工區域應相對固定。不鏽鋼件加工區的平(píng)台應采取隔離措施,如鋪上橡膠墊等。不鏽鋼件加工區應避免對不鏽鋼件的損傷與汙染。

下料:不鏽鋼件的下料采用剪切或(huò)等離子切割,鋸切等。

機(jī)械加工:不鏽鋼件在車、銑(xǐ)等機械(xiè)加工時也應注意防護,作業完成時應清洗幹淨工(gōng)件表麵的(de)油汙、鐵屑等雜物。

成型加工:在卷(juàn)板、折彎過程中(zhōng),應采取有效措施避免造成不鏽(xiù)鋼(gāng)件表麵劃(huá)傷和折痕。

蝕刻加工的用途:

(1)去毛刺。由於不鏽鋼板在(zài)衝製或機械(xiè)加工後,在端麵或棱角處存在毛(máo)刺,不僅影響產品的外觀,也影響機器的使用效果,如果采用機械拋光或手工去毛刺,不僅工效低,也不能滿足設計的圓角倒(dǎo)角要求,采用特殊的(de)化學拋光(guāng)或(huò)電化學拋光(guāng)溶液,對毛刺進行腐蝕加工,而又不(bú)損(sǔn)害表麵光潔(jié)度,甚至可以(yǐ)提高表麵光潔度。這是表麵處理與機械加工的結合。

(2)除去(qù)多餘尺寸。如某不鏽鋼彈簧鋼絲,其線徑要求φ0.8~0.84,而實際線徑是和0.9,如(rú)何使製成品(pǐn)均勻變為φ0.8~0.84,如何有效地去除機加工過程中的毛(máo)刺和熱處理過程(chéng)中產(chǎn)生(shēng)的氧化膜?如要采(cǎi)用機械拋磨和鉗修的(de)方法除去毛刺、氧化皮和鋼絲直(zhí)徑圓周上均勻地除去0.06~0.1mm.不僅加工(gōng)工藝性差,效率低,加工質量也難以保證。利用化學拋光(guāng)的特(tè)殊溶液,可以同時達到(dào)除去毛刺,氧化皮,均勻除去多餘的線(xiàn)徑尺寸的目(mù)的。又如對某些片狀不鏽鋼零件,尺寸大些,也可以利用電化學拋光的特殊溶液適當減(jiǎn)薄厚度尺寸,達到產品尺(chǐ)寸要求。

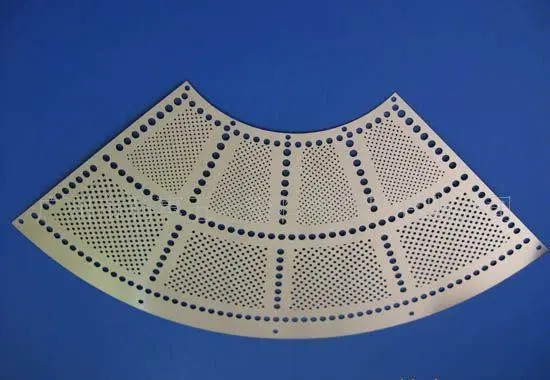

(3)銑切加工。將不鏽鋼材料需要加工的部位暴露於化學銑切液中進行銑(xǐ)切加工,從而獲(huò)得一定形狀或尺寸的(de)零件,達到具有立體感、裝飾性的目的。利用絲網漏(lòu)印,可對不鏽鋼表麵化學銑切出文字、花紋、圖樣(yàng),達到一定的深度,再填充上一定的不同的(de)色彩,如獎牌、標牌、銘牌等。

如果大家還想進一步了解關於蝕刻加工的相關信息,歡迎來(lái)電詳詢!

推薦產品

同類文章排(pái)行

- 蝕刻加(jiā)工中出現不良的原因與解(jiě)決方法(fǎ)

- 蝕刻工藝實戰:從設計到成品的完整流程分享

- 金屬蝕刻的定(dìng)義與工藝流程詳解

- 汽車行業蝕刻

- 不同蝕刻技術的優缺點:選擇最適合你的工(gōng)藝

- 認識精密金屬(shǔ)蝕刻(kè)加工(gōng)

- 蝕刻加工的(de)要求以及標準

- 金屬蝕(shí)刻工藝操作條件和需要注意的問題

- 金屬蝕刻的深度(dù)與寬度的關係

- 金屬蝕刻加工廠(chǎng)蝕刻加工存在的問題

最新資訊文章

- 不鏽(xiù)鋼(gāng)蝕刻技(jì)術深度解析

- 五金蝕刻技(jì)術原理解析於市場趨勢

- 五金蝕刻技術前沿與應(yīng)用(yòng)創新

- 五金蝕刻技術的工(gōng)藝流程與應用領域(yù)

- 金屬蝕刻技術:精密製造的化學工藝

- 五金蝕刻:精密(mì)製造的化學藝術

- 不鏽鋼蝕刻:精密製造的化學藝術(shù)

- 五(wǔ)金蝕刻(kè):隱藏在金屬背後的精密藝術

- 青島大東電子金屬蝕刻解決方案

- 青島(dǎo)大東電子蝕刻加工廠(chǎng)

- 29年專(zhuān)注五金蝕刻的精(jīng)密製造專家

- 青島大東電子:以精工細(xì)作詮釋行業標杆

- 不鏽鋼蝕刻技術(shù)深度解析與(yǔ)青島大東電子的創(chuàng)新(xīn)

- 蝕刻加工:精密製造的創新工藝

- 金屬蝕刻技術的(de)創新(xīn)實踐與行業引領

添加微信谘詢

添加微信谘詢